在现代轻武器制造领域,高性能无缝钢管的加工工艺直接决定了枪械的使用寿命和可靠性。近年来,通过在钢材中添加多种稀有元素并采用先进的深孔加工技术,我国95式自动步枪的枪管寿命已成功突破1.3万发大关,这一技术突破标志着我国轻武器制造水平迈上了新台阶。

核心技术突破主要体现在三个层面:

材料科学领域的创新是基础保障。通过在枪管用钢中精准添加钼、钒、铌等稀有元素,显著提升了钢材的耐高温性能和抗烧蚀能力。这些元素在钢材中形成稳定的碳化物,有效抑制了钢材在连续射击过程中的软化现象,使枪管在高温高压环境下仍能保持优异的机械性能。

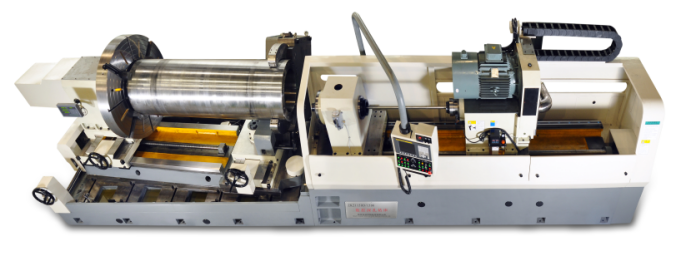

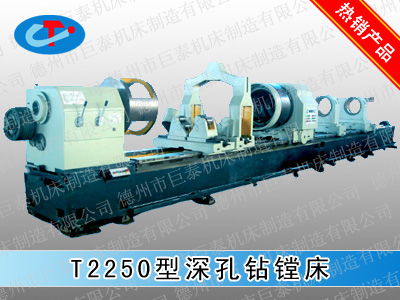

深孔加工工艺的精进是关键所在。采用创新的内孔镀铬工艺和精密铰孔技术,确保了枪管内壁的光洁度和尺寸精度。通过多道工序的精细加工,枪管内径公差可控制在0.01毫米以内,这不仅提升了射击精度,更重要的是大幅降低了膛线磨损速率。

热处理工艺的优化发挥了协同效应。采用分级淬火和多次回火工艺,使枪管钢材获得了理想的硬度梯度分布——表面硬度达到HRC58-62以确保耐磨性,心部保持HRC35-40以维持韧性,这种"外硬内韧"的结构设计极大地延长了枪管使用寿命。

实际测试数据表明,采用新工艺制造的95式步枪枪管,在连续射击1.3万发子弹后,仍能保持优异的弹道性能,精度下降幅度控制在15%以内,远优于国际同类产品的平均水平。这一技术成果不仅提升了单兵武器的作战效能,也为我国轻武器制造技术积累了宝贵经验。

随着材料科学和加工技术的持续进步,无缝钢管加工技术必将向着更高效、更精密的方向发展,为我国国防现代化建设提供更坚实的技术支撑。