随着汽车工业的快速发展,发动机作为汽车的心脏,其关键零部件的加工精度和性能要求日益提高。深孔加工技术,特别是深孔钻床的应用,在汽车发动机关键件的制造中扮演着至关重要的角色。本文将针对汽车发动机五大关键件在深孔加工中的难加工工艺进行分析。

一、汽车发动机五大关键件概述

汽车发动机的关键件主要包括:曲轴、凸轮轴、气缸体、气缸盖和连杆。这些零部件不仅结构复杂,且对材料性能、加工精度及表面质量要求极高。其中,深孔加工工艺在这些零部件的制造过程中尤为关键,如曲轴和凸轮轴的油道孔、气缸体的冷却水孔和润滑油道、气缸盖的进排气道及冷却水道,以及连杆的润滑油孔等。

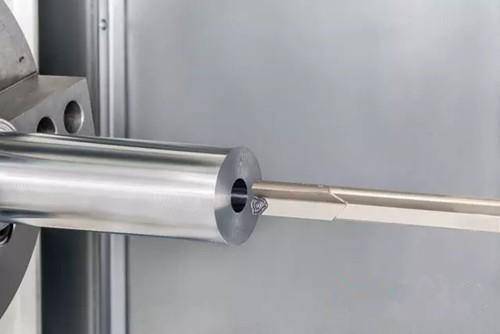

二、深孔加工的概念与挑战

深孔加工是指孔深与孔径之比(L/D)大于5的孔加工工艺,具有排屑困难、刀具刚性差、散热不佳等特点。在汽车发动机关键件的加工中,深孔加工面临以下主要挑战:

- 排屑问题:深孔加工过程中,切屑容易堵塞孔道,导致刀具损坏或工件报废。

- 刀具磨损:由于加工深度大,刀具易磨损,影响加工精度和表面质量。

- 冷却与润滑:深孔内部散热困难,若冷却润滑不充分,易引起工件热变形和刀具寿命缩短。

- 精度控制:深孔加工对孔的直线度、圆度和表面粗糙度要求高,难度较大。

三、五大关键件的深孔加工难点分析

1. 曲轴

曲轴的油道孔通常为深孔结构,加工时需保证孔的直线度和位置精度。难点在于曲轴材料多为高强度合金钢,加工硬化倾向明显,且孔道往往为非直线结构,增加了刀具设计和加工的复杂性。

2. 凸轮轴

凸轮轴的润滑油孔深度大、直径小,加工时易发生刀具偏移和振动。凸轮轴的淬火处理增加了材料硬度,对刀具耐磨性提出了更高要求。

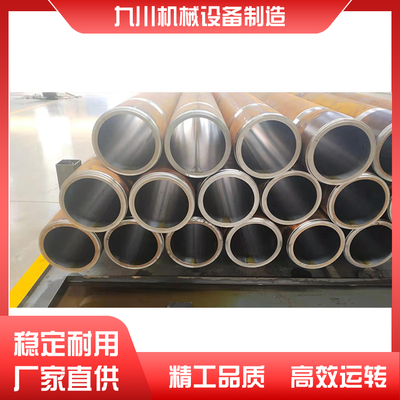

3. 气缸体

气缸体的冷却水孔和润滑油道多为交叉孔结构,加工时需避免孔道间的干涉。同时,气缸体多为铸铁材料,加工过程中易产生崩边和毛刺,影响密封性能。

4. 气缸盖

气缸盖的进排气道和冷却水道结构复杂,常为非对称深孔。加工时需保证孔道的形状精度和表面质量,否则会影响发动机的进排气效率和散热性能。

5. 连杆

连杆的润滑油孔通常为小直径深孔,且需保证孔的垂直度和位置精度。由于连杆受力复杂,孔道质量直接影响其疲劳寿命和使用安全。

四、深孔钻床的技术应用与优化

为应对上述加工难点,深孔钻床在技术上进行了一系列优化:

- 刀具技术:采用内冷式钻头、枪钻等专用刀具,改善排屑和冷却效果。

- 数控系统:通过高精度数控系统,实现加工参数的实时监控与调整,提高加工稳定性。

- 工艺优化:采用分步加工、间歇进给等工艺,减少刀具磨损和加工变形。

- 冷却润滑系统:使用高压冷却液,确保深孔内部的充分冷却和润滑。

五、结论

深孔加工在汽车发动机五大关键件的制造中具有不可替代的作用。面对加工过程中的诸多挑战,通过优化深孔钻床的刀具、数控系统及工艺参数,可有效提升加工精度和效率。未来,随着新材料和新工艺的应用,深孔加工技术将继续推动汽车发动机性能的提升和制造技术的进步。