在现代工业制造领域,管板作为换热器、锅炉、压力容器等设备的关键部件,其加工精度与质量直接影响到整体设备的性能与安全。其中,管板打孔(钻孔)及深孔加工是制造过程中的核心工序。随着国内装备制造技术的飞速发展,一批技术领先的管板打孔加工中心与深孔加工中心脱颖而出,成为推动行业进步的重要力量。

一、 管板加工的重要性与挑战

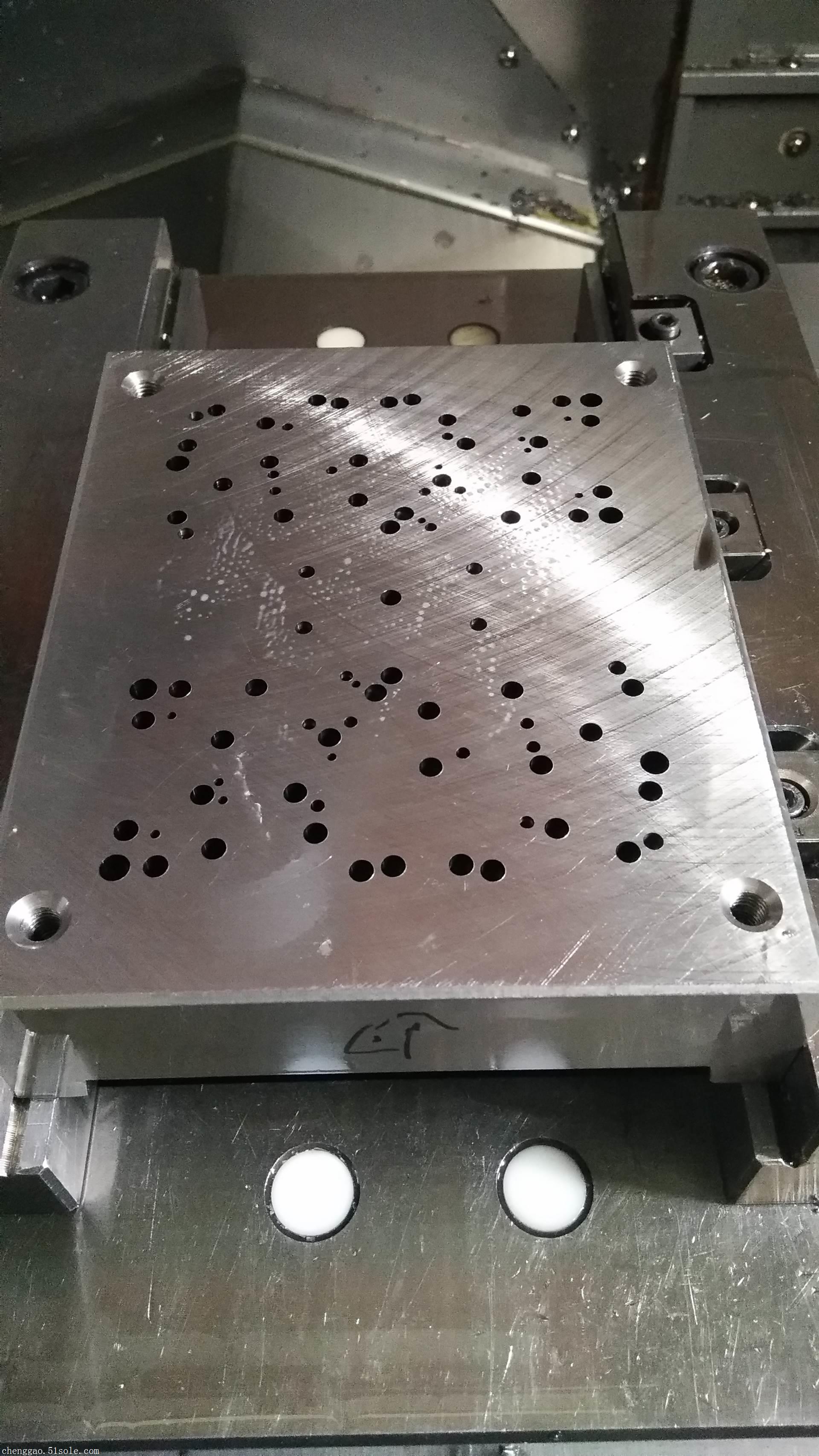

管板通常需要钻削成千上万个密集的管孔,用于安装换热管。这些孔不仅要求孔位精度高、孔壁光洁度好,且对孔的垂直度、圆度以及孔间距的一致性有极严格的标准。特别是对于厚管板的深孔加工,还面临着排屑困难、刀具易磨损、加工效率低下、易产生偏斜等一系列技术挑战。传统的加工方式已难以满足高效率、高精度、高一致性的现代生产需求。

二、 国内领先管板深孔加工中心的技术特点

为应对上述挑战,国内先进的管板加工中心集成了多项关键技术:

- 高刚性结构与精密驱动系统:采用优质铸铁或焊接床身,具备极高的静动态刚度,有效抑制加工振动。配合高精度直线导轨、滚珠丝杠及伺服驱动系统,确保了机床的定位精度和重复定位精度,为孔位精度打下坚实基础。

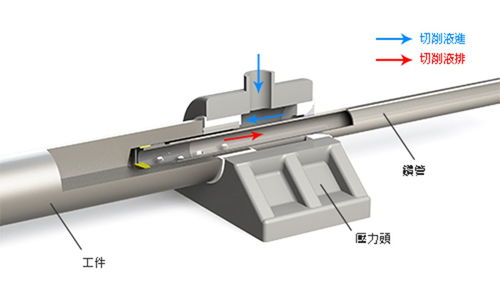

- 先进的深孔钻削技术:普遍采用枪钻、BTA深孔钻或喷吸钻等高效深孔加工技术。这些技术通过高压冷却液有效解决排屑和散热问题,可实现一次进给完成深孔加工,大幅提升效率并保证孔壁质量。部分高端中心还配备了内冷刀具和智能断屑系统。

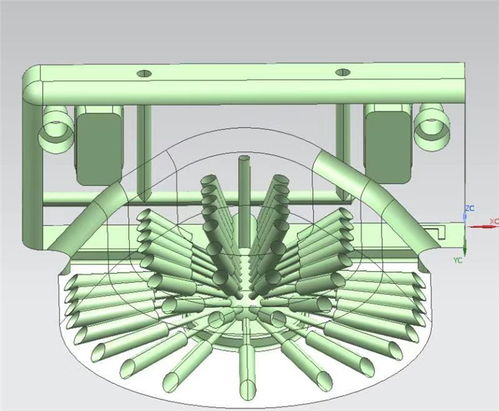

- 智能化与自动化:集成先进的数控系统(如西门子、发那科等),具备宏程序编程、刀具寿命管理、在线测量补偿等功能。自动换刀系统(ATC)和托盘交换系统(APC)的应用,实现了工件一次装夹完成多工序加工及24小时连续自动化生产,显著提升了加工效率与一致性。

- 专用工艺与软件支持:针对管板孔群加工的特点,开发了专用的CAM软件和后处理程序,可自动优化钻孔路径,减少空行程,实现高效加工。具备在线探针测量功能,可在加工过程中实时检测孔径、孔深并进行补偿,确保加工质量。

三、 应用领域与行业影响

这类先进的管板深孔加工中心广泛应用于电力(核电、火电)、石油化工、船舶制造、制冷空调、新能源等领域的换热设备制造。它们的普及应用,不仅大幅提升了国产关键部件的制造水平,保障了重大装备的自主可控,还通过提高加工效率、降低废品率,为企业带来了显著的经济效益。

四、 未来发展趋势

国内管板加工技术正朝着更智能化、更柔性化、更高复合化的方向发展。结合工业互联网与大数据技术,实现加工过程的实时监控、故障预警与远程运维;发展五轴联动或多主轴同时加工技术,以应对更复杂工件;进一步融合增材制造(3D打印)等新工艺,实现管板结构优化与高性能制造。

国内领先的管板打孔与深孔加工中心,凭借其高精度、高效率和高可靠性的特点,已成为现代机械制造领域的“利器”,持续为提升中国高端装备制造业的核心竞争力贡献力量。