在深圳宝安区的精密制造业中,数控立式深孔钻是加工深孔类零部件的关键设备,广泛应用于模具、航空航天、医疗器械及液压阀体等领域。针对深孔加工中常见的排屑困难、精度控制、刀具寿命及加工效率等挑战,业界已形成一系列成熟、高效的常用解决方案。

一、 核心解决方案概览

- 专用深孔钻削系统(枪钻/BTA系统):

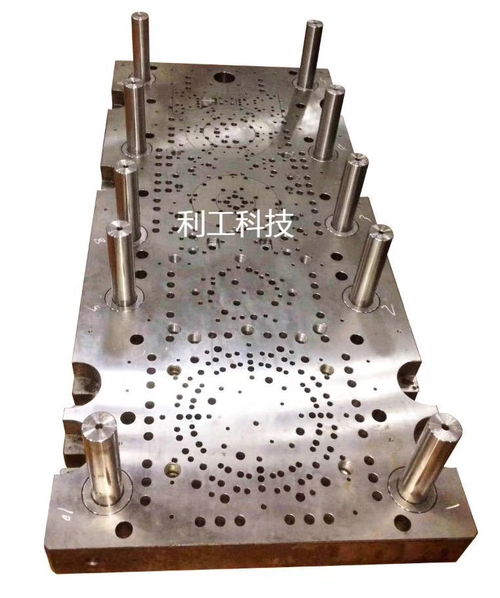

- 枪钻:适用于小直径(通常Φ1-Φ35mm)、高精度、高表面质量的深孔加工。其采用高压冷却液从钻杆内部注入,强制冷却刃口并高效地将切屑从V型槽排出。这是宝安区许多精密模具和零件厂商的首选方案,尤其擅长加工不锈钢、合金钢等材料。

- BTA系统:适用于更大直径(Φ6mm以上)的深孔,效率更高。冷却液从钻杆外部与孔壁之间的间隙进入,包裹钻头进行冷却润滑,并通过钻杆内部中空通道强力排出切屑。适合批量加工阀块、油缸等产品。

- 先进的数控系统与编程策略:

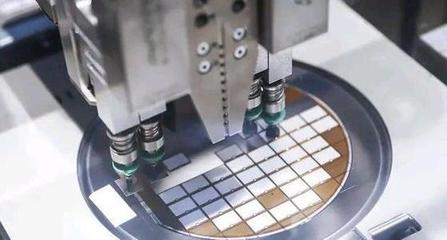

- 采用高性能的数控系统(如西门子、发那科),实现精确的进给控制、主轴调速和过程监控。

- 编程时采用分级进给(啄钻)策略:钻头周期性退出孔外以利于断屑和排屑,特别适用于普通立式加工中心进行较深孔加工,是预防钻头折断、提升孔壁质量的有效手段。

- 应用螺旋插补或圆周铣削方式加工大直径深孔,能有效分散切削力,提高精度和表面光洁度。

- 高压冷却与内冷刀具:

- 配置高压冷却泵站(压力通常达70Bar以上),确保冷却液能直达钻尖,起到冷却、润滑和排屑的三重作用。这是深孔加工成功的基石。

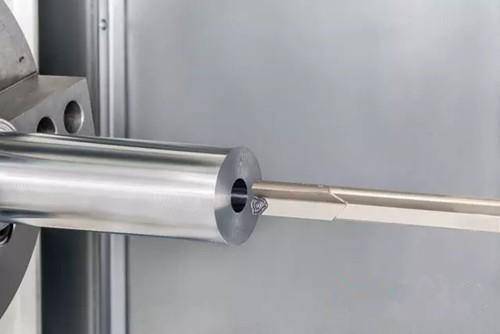

- 使用标配内冷通道的高质量深孔钻头,如整体硬质合金深孔钻或可转位刀片式深孔钻,确保冷却液准确输送至切削区域。

- 工艺参数优化与过程监控:

- 根据材料特性(如宝安区常见的718模具钢、S136不锈钢、铝合金等),科学优化切削速度、进给量和切深。

- 引入声发射监测或主轴功率监控技术,实时感知加工状态,预防刀具异常磨损或断裂,实现加工过程的智能化与可靠性提升。

二、 深孔加工关键要点

- 导向与对中:加工起始阶段的精准导向至关重要,常采用预钻引导孔或使用高刚性的钻套,确保钻孔直线度。

- 切屑形态控制:通过调整参数和冷却液,力求形成“C”形短小切屑,这是顺畅排屑的前提。

- 设备刚性:数控立式深孔钻机床本身必须具备极高的刚性和稳定性,以抵抗深孔加工中的轴向力与扭矩。

- 冷却液管理与过滤:保持冷却液的清洁度与性能,高效的过滤系统(如纸带、涡旋或离心过滤)能显著延长刀具寿命并保障加工质量。

三、 在宝安区制造业的应用价值

对于宝安区以电子模具、自动化设备零部件为主的制造生态,上述解决方案能直接带来:

- 质量提升:获得更高的孔尺寸精度、位置精度和优良的内壁表面粗糙度。

- 效率倍增:相比传统钻铰工艺,加工效率可提升数倍至数十倍。

- 成本优化:减少后续铰孔、珩磨等工序,降低综合成本,并延长刀具使用寿命。

- 能力拓展:使本地企业能够承接更复杂、要求更高的深孔零件订单,增强市场竞争力。

###

总而言之,宝安区数控立式深孔钻的常用解决方案,是以高性能设备为平台,融合专用刀具系统、高压冷却技术、智能化编程与监控于一体的系统性工程。成功实施这些方案,能有效攻克深孔加工的技术壁垒,为区域精密制造产业的升级与发展提供坚实的技术支撑。企业在选择具体方案时,需综合考量工件材料、孔径深度比、批量及精度要求,与设备及刀具供应商深入合作,以实现最优的加工效果与经济效益。