一、引言:深孔加工的定义与挑战

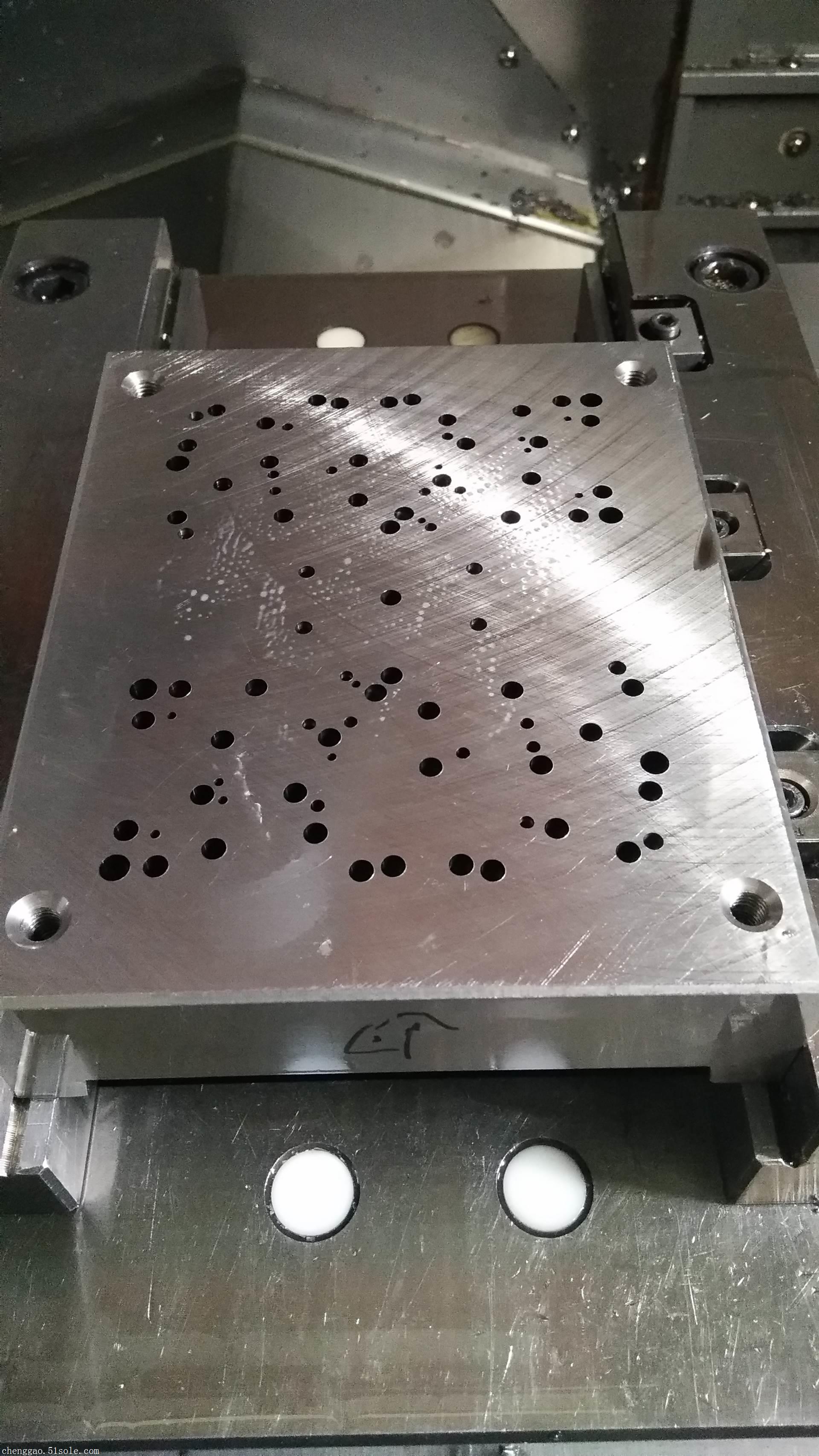

深孔加工,通常指加工孔径与深度之比(长径比)大于5的孔,尤其当长径比超过10时,便进入传统钻削工艺的困难领域。这类加工广泛应用于航空航天、能源动力(如发动机缸体、液压油缸)、模具制造(如热流道系统)及枪炮管制造等关键行业。其核心挑战在于:排屑困难、散热不良、刀具刚性差易偏斜、加工精度(尺寸、直线度、表面粗糙度)难以保证。为此,专用的深孔钻床及配套加工系统应运而生,成为解决这些难题的专业方案。

二、核心装备:深孔钻床详解

深孔钻床并非普通钻床的简单放大,而是为深孔加工的特殊物理需求而设计的专用机床。

1. 主要结构与特点:

高刚性床身与精密导向: 采用优质铸铁或焊接钢结构,振动小,确保加工稳定性。主轴箱和工作台配备高精度导轨,为钻杆提供极其稳定、同轴的直线进给运动,这是防止孔偏斜的基础。

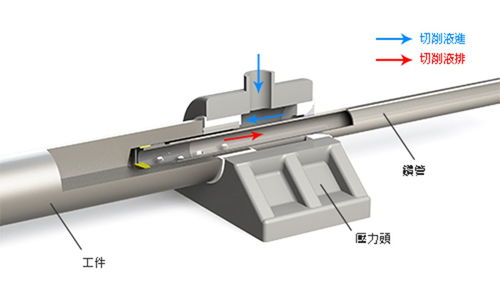

高压冷却液系统: 这是深孔钻床的“心脏”。系统提供高压(通常可达几十至上百巴)、大流量的切削液,其核心功能不仅是冷却,更重要的是通过钻杆与孔壁间的通道将切屑强制排出,避免堵塞和划伤已加工表面。

* 主轴与进给系统: 主轴通常采用无级调速,以适应不同材料和孔径。进给系统要求极其平稳、无爬行,多采用伺服电机驱动滚珠丝杠,可实现精确的进给量和退出动作。

2. 主要加工方式对应的机床类型:

枪钻机床: 适用于小直径(通常φ1-φ35mm)深孔加工。采用单管内排屑方式,高压油从钻杆内部送入,携带切屑从钻杆外侧的V型槽排出。机床结构相对紧凑。

BTA(喷吸钻)机床: 适用于中等及以上直径(通常φ6mm以上)的深孔加工。切削液通过授油器从钻杆外壁与孔壁的间隙压入,切屑则从钻杆内部被推(或结合负压抽吸)排出。效率高,是深孔加工的主流方式之一。

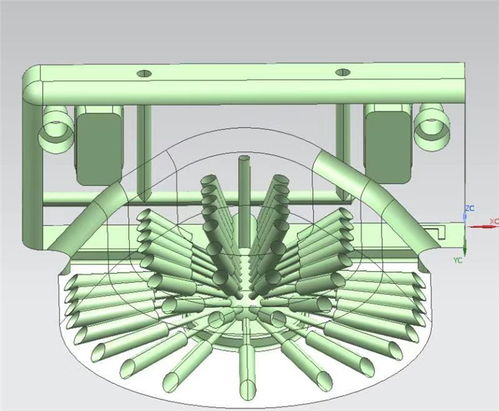

* 套料钻机床: 用于加工大直径深孔(如φ100mm以上)。采用环形刀具,只切削一个环形区域,中心留下料芯,材料利用率高,切削力小。

三、关键工艺系统:深孔加工技术核心

一套完整的深孔加工系统,除了机床本体,还包括刀具、夹具、冷却液和控制系统,它们共同构成了深孔加工的完整解决方案。

1. 专用刀具系统:

枪钻: 一体式硬质合金刀具,头部有唯一的切削刃和一个精确的导向条,依靠高压油实现排屑和润滑。

BTA/喷吸钻: 通常由钻头、钻杆和连接器组成。钻头上有多个对称分布的切削刃和导向块,受力平衡,加工精度和效率更高。

* 刀具材质与涂层: 普遍采用超细颗粒硬质合金,并涂覆TiAlN等耐磨涂层,以应对深孔内恶劣的切削环境和长距离磨损。

2. 高压冷却过滤系统:

高压泵站: 提供稳定、清洁的高压切削液(通常是专用深孔切削油或乳化液)。

多层过滤装置: 包括磁性分离器、纸带过滤、离心过滤甚至真空过滤等,确保回流切削液的洁净度,防止细微切屑颗粒损坏泵、刀具或工件表面。

* 温度控制: 大型系统常配备制冷机组,控制油温稳定,保证加工精度的一致性。

3. 精密夹具与导向系统:

授油器/导向套: 这是BTA/枪钻加工的关键部件。它在工件入口处为钻杆提供精确的径向支撑和初始导向,并作为高压切削液的密封入口,防止泄漏。

中心架/跟刀架: 在加工超长工件时,为外露的钻杆提供中间支撑,防止其因自重和切削力产生弯曲振动。

4. 智能化监控系统:

现代深孔钻床集成了先进的数控系统(CNC)和状态监控模块,可实时监测主轴扭矩、进给力、冷却液压力和流量等参数。一旦出现排屑不畅、刀具磨损或即将钻透等异常情况,系统能自动调整参数或报警,实现智能化、无人化加工,大幅提升安全性和可靠性。

四、优势与应用

采用专业深孔钻床及系统进行加工,相比传统方法具有压倒性优势:加工精度高(直线度可达0.1mm/1000mm,表面粗糙度Ra可达0.4-1.6μm)、效率提升显著(一次进给成型,无需退屑)、工艺可靠性强。

从精密的航空发动机燃油喷嘴,到巨大的水电发电机主轴内孔,再到各类液压缸筒,深孔钻床及其加工系统正以其不可替代的专业能力,支撑着现代高端制造业向更精密、更高效、更可靠的方向不断迈进。它不仅是加工一个“深孔”,更是打通了众多关键零部件性能提升的技术通道。