深孔加工是机械制造领域中的一项关键技术,特别是在加工单边深度可达8米的深孔工件时,对设备精度、工艺参数和操作技术都提出了极高的要求。这类加工通常应用于航空航天、能源装备、军工制造等高精度领域。

深孔加工的技术特点

深孔加工与传统孔加工相比,具有以下几个显著特点:

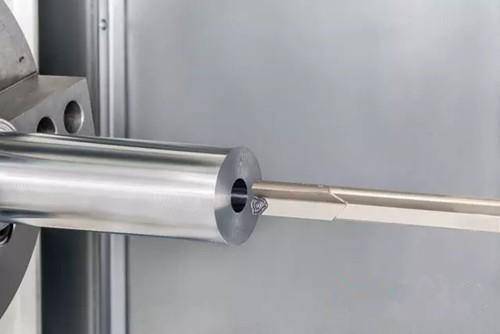

- 加工深度大:单边深度8米的加工要求意味着孔深径比极大,通常超过100:1,这对刀具刚性和冷却系统提出了严峻挑战。

- 排屑困难:在如此深的孔加工过程中,切屑排出是关键技术难题,不当的排屑会导致刀具损坏、加工质量下降。

- 刀具导向要求高:深孔加工需要特殊的导向系统,确保刀具在长达8米的行程中保持稳定的加工轨迹。

主要加工方法

枪钻加工

适用于小直径深孔加工,采用高压冷却液将切屑从钻杆内部排出,加工精度高,但效率相对较低。

BTA加工

(Boring and Trepanning Association)采用外部供液、内部排屑的方式,加工效率高,适合中等直径的深孔加工。

喷吸钻加工

结合了BTA和枪钻的优点,通过特殊的喷吸效应实现高效排屑,特别适合大直径深孔的批量生产。

关键技术要点

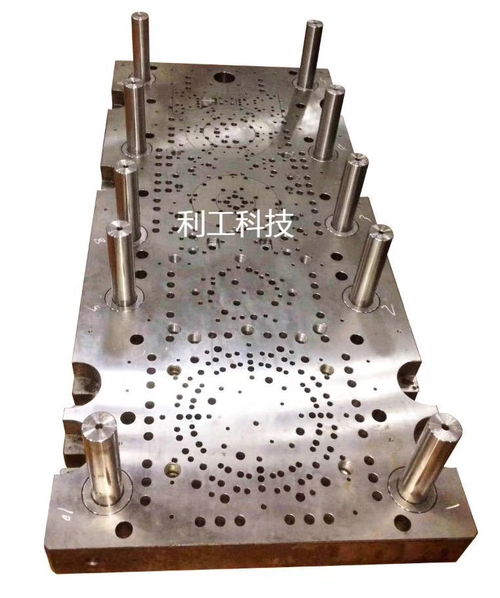

刀具选择与设计

- 采用专用深孔刀具,具有高强度、高刚性的特点

- 刀具材料需具备良好的耐磨性和热稳定性

- 针对不同材料选择相应的刀具几何角度

冷却润滑系统

- 高压冷却系统保证切削区域的充分冷却

- 专用深孔加工油具备良好的润滑性和极压性

- 冷却液过滤精度要求高,防止杂质影响加工质量

工艺参数优化

- 根据工件材料、孔径大小和加工深度合理选择转速、进给量

- 采用分段加工策略,减少刀具悬伸长度

- 实时监控加工过程,及时调整参数

质量控制措施

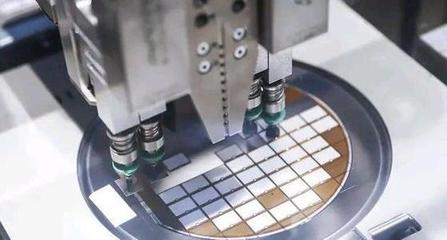

- 在线检测:采用内置测量装置实时监测孔径、圆度和直线度

- 表面质量控制:通过优化切削参数和刀具路径,保证内孔表面粗糙度达到要求

- 形位公差控制:采用专用夹具和导向系统,确保深孔的直线度和同轴度

应用领域与发展趋势

深孔加工技术广泛应用于:

- 航空发动机主轴孔

- 液压缸筒

- 炮管制造

- 石油钻探设备

- 大型机械主轴

随着智能制造技术的发展,深孔加工正朝着自动化、智能化方向发展,通过传感器技术、大数据分析和自适应控制,进一步提高加工精度和效率。

单边深度8米的深孔加工是一项综合性的高技术工艺,需要设备、刀具、工艺和操作技术的完美配合,才能实现高质量、高效率的加工目标。