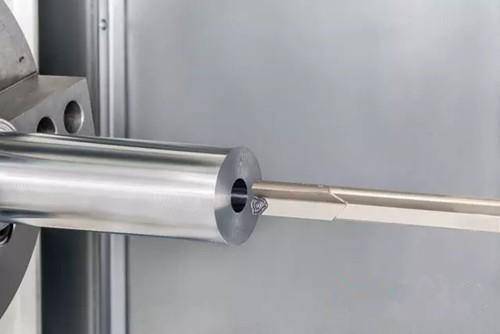

深孔加工是机械制造中的一项关键技术,广泛应用于航空航天、能源装备、模具制造等领域。由于加工过程中刀具深入工件内部,散热困难、排屑不畅、振动剧烈等问题长期困扰着工艺人员,直接影响加工精度、表面质量和刀具寿命。传统的深孔刀具,尤其是含有钨元素的硬质合金刀具,虽具备较高硬度与耐磨性,但在应对深孔特有的长悬伸、强振动的恶劣工况时,常显韧性不足,易发生崩刃甚至整体断裂,导致工件报废和生产中断。

为攻克这一难题,一种创新的“无钨刚易断组合抗震车刀”应运而生,它代表了深孔刀具技术的重要发展方向。该车刀的设计理念核心在于“组合”与“抗震”,通过材料科学与结构设计的协同创新,实现了性能的显著提升。

一、 核心特性解读

- “无钨刚”材料优势:摒弃了传统以钨钴类为主的硬质合金,采用了新型的陶瓷材料、立方氮化硼(CBN)或特定牌号的金属陶瓷与超细晶粒硬质合金。这些材料在保持高硬度和优异红硬性的具有更好的化学稳定性和抗粘结性,能有效减少在加工高温合金、淬硬钢等难加工材料时的扩散磨损和月牙洼磨损。更重要的是,其韧性得到优化,抗冲击性能更强,从材料根源上降低了非正常断裂的风险。

- “易断”设计的智慧:此处的“易断”并非指刀具脆弱,而是一种精妙的“牺牲性”安全设计。在刀杆与刀头的连接处,或是在刀片本身,设置了经过精确计算的力学薄弱环节(如特定槽型、应力集中设计)。当切削力异常增大,超过安全阈值(如遇到硬质点或严重振动)时,刀具将在预设位置发生可控断裂,保护更昂贵的刀杆和机床主轴免受严重损坏,同时避免工件因刀具整体断裂而彻底损毁。这类似于电路中的“保险丝”原理,是一种主动的安全防护策略。

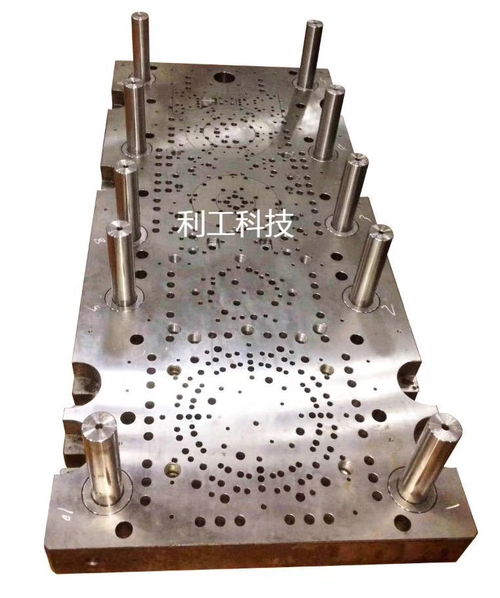

- “组合抗震”结构精髓:这是该车刀的灵魂所在。其结构通常采用模块化组合设计:

- 抗震刀杆:刀杆内部可能集成减振合金、阻尼材料或非对称结构,甚至采用液压减振或动力吸振器技术,能有效吸收和耗散切削振动能量,显著提高工艺系统的动态稳定性。

- 精密接口:刀头与刀杆之间采用高精度、高刚性的锥面、螺纹或HSK等快速接口,确保连接刚性和重复定位精度,从结构上抑制振动的产生。

- 优化几何角度:针对深孔加工的刀片,拥有经过特殊设计的卷屑槽型、强化刃口和优化的前角、后角,在保证锋利度的同时增强刃口强度,并能顺畅引导切屑排出,减少因排屑不畅引起的振动和切削力波动。

二、 在深孔加工中的卓越表现

应用此类组合抗震车刀进行深孔加工,能带来多重效益:

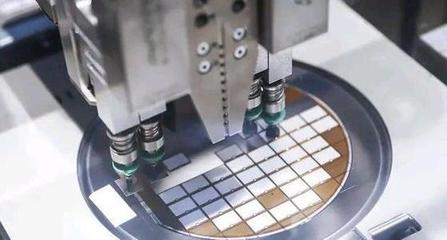

- 加工稳定性飞跃:强大的抗震能力使得在长径比大的深孔加工中,依然能保持平稳切削,有效抑制颤振,从而获得更优的孔径精度、直线度和表面光洁度。

- 刀具寿命延长:优异的抗冲击性和耐磨性,结合振动的最小化,使得刀片磨损均匀、缓慢,单次刃磨寿命和总寿命大幅提升。

- 安全性与经济性兼顾:“易断”机制降低了灾难性故障的风险,减少了工件和机床的损伤概率,虽然刀片可能成为消耗品,但综合维护成本和废品率显著下降。

- 加工效率提高:稳定的工艺系统允许采用更积极的切削参数,同时减少因振动和换刀导致的停机时间,提升了整体生产效率。

三、 应用展望与选型要点

无钨刚易断组合抗震车刀特别适用于对振动敏感、材料难加工、质量要求高的精密深孔场合,如发动机缸体油孔、液压阀体流道、航空构件深腔等的加工。

在选型与应用时,需重点关注:

- 根据被加工材料特性(硬度、韧性、粘性)选择最匹配的刀片材质(如CBN适用于高硬铸铁/淬硬钢,陶瓷适用于高温合金)。

- 依据深孔的长径比、孔径及机床功率,选择具备相应减振能力和刚性的刀杆模块。

- 合理规划切削参数(转速、进给、切深),充分发挥其抗震优势,避免因参数不当导致“易断”机制过早触发。

- 建立完善的刀具监测与维护制度,及时更换达到磨损标准或已触发安全断裂的刀头。

无钨刚易断组合抗震车刀通过材料、结构和安全理念的整合创新,为深孔加工这一传统难题提供了高效、精密且可靠的解决方案。它不仅是一种先进的切削工具,更代表着深孔加工向智能化、主动安全化迈进的重要趋势,将持续推动高端制造业的工艺进步。