空心长轴是一种在工业领域广泛应用的零件,其内部通常需要加工深孔以实现轻量化、流体传输或安装内部构件等功能。深孔加工是空心长轴制造中的关键工艺,具有高难度和特殊性。

一、空心长轴深孔加工的特点

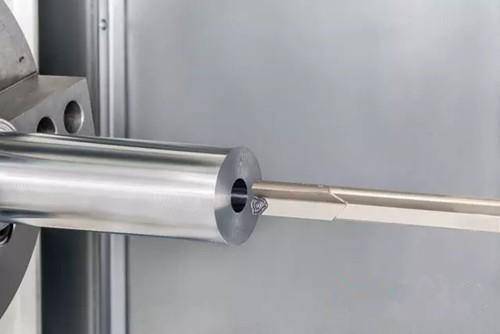

空心长轴的深孔加工通常指孔深与孔径比大于5的加工过程。由于长轴结构细长、刚性较差,加工时易出现偏斜、振动和刀具磨损问题。深孔排屑困难,冷却液难以有效到达切削区域,容易导致加工质量下降甚至刀具损坏。

二、主要加工工艺方法

- 枪钻加工:适用于小直径深孔加工,采用单刃切削结构,通过高压冷却液强制排屑,加工精度高,但效率较低。

- BTA深孔钻削:采用内外管结构,切削液通过内外管之间进入切削区,切屑通过内管排出,加工效率高,适合中等直径深孔加工。

- 喷吸钻加工:结合了喷射和抽吸原理,切削液一部分用于冷却润滑,另一部分形成负压协助排屑,特别适合大直径深孔加工。

- 套料加工:采用空心刀具,仅切削孔壁材料,保留中心料芯,材料利用率高,适合大直径深孔加工。

三、工艺要点与质量控制

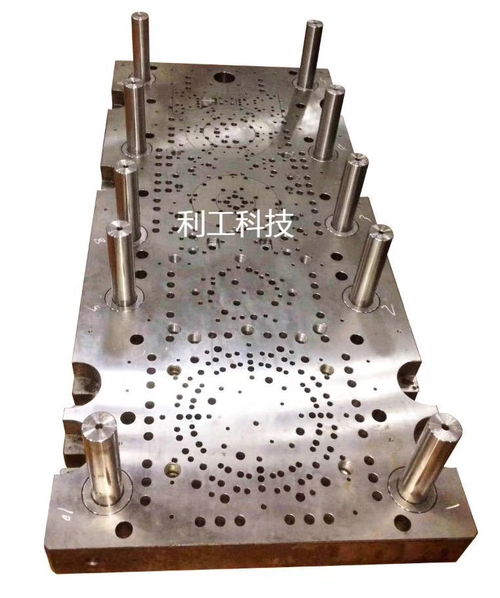

- 刀具选择:根据材料特性、孔径和深度选择合适的深孔加工刀具,考虑刀具的刚性、耐磨性和排屑能力。

- 工艺参数优化:合理设置切削速度、进给量和切削液压力,平衡加工效率与质量。

- 导向与支撑:加工前需精确对中,加工过程中采用引导套或支撑装置防止轴件变形。

- 冷却与排屑:采用高压冷却系统,确保切削液充分到达切削区,并及时排出切屑。

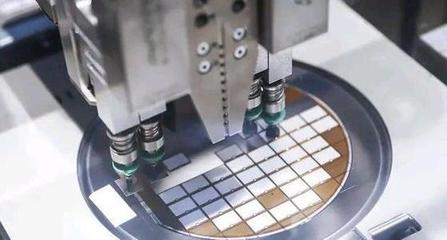

- 在线监测:实施加工过程监控,实时检测刀具状态、加工精度和系统稳定性。

四、常见问题与解决方案

加工偏斜可通过改进导向装置和优化切削参数控制;表面粗糙度问题可通过提高刀具几何精度和冷却效果改善;刀具寿命短需从材料匹配和冷却润滑方面优化。

随着数控技术和刀具材料的进步,空心长轴深孔加工正朝着高精度、高效率和高自动化方向发展,为高端装备制造提供了重要技术支撑。