在现代化机械制造领域,深孔加工是一项对设备精度、稳定性和技术含量要求极高的工艺。数控深孔机床作为实现这一工艺的核心装备,其性能直接决定了加工效率和成品质量。以国内知名品牌巨泰机床为例,其生产的数控深孔机床集多项先进技术于一身,在深孔加工领域展现出显著优势。

一、数控深孔机床的核心特点

- 高精度与高刚性结构:数控深孔机床通常采用整体式床身设计,材质多为高强度铸铁,并经过时效处理,确保机床在长期重载切削下的几何精度稳定性。主轴系统具有极高的刚性和旋转精度,配合精密的直线导轨和滚珠丝杠,能够实现微米级的定位与重复定位精度,满足深孔加工对同轴度、直线度的严苛要求。

- 专业的深孔加工系统:区别于普通机床,数控深孔机床集成了专用的深孔加工技术,如BTA(喷吸钻)系统、枪钻系统或内排屑深孔钻系统。以巨泰机床为例,其设备可根据客户加工需求(孔径范围、孔深、材料)配置最合适的系统,实现高效、稳定的排屑与冷却,这是解决深孔加工中散热难、排屑难、易偏斜等核心问题的关键。

- 先进的数控与伺服系统:搭载高性能的数控系统(如西门子、发那科等),可对主轴转速、进给速度、冷却液压力与流量进行精确编程与控制。多轴联动功能支持刀具的精准进退和复杂路径规划,确保钻孔过程的平稳与精确。巨泰机床在电气控制与软件优化方面具有深厚积累,操作界面友好,编程灵活,且具备故障诊断与预警功能。

- 高压冷却与排屑系统:深孔加工的成功极大依赖于有效的冷却和排屑。数控深孔机床配备大流量、高压力的冷却液供给系统,能够将切削热带走并强制将切屑从孔内排出,防止刀具磨损和孔壁损伤。巨泰机床的冷却系统设计高效可靠,过滤精度高,保障了加工过程的连续性与刀具寿命。

二、巨泰数控深孔机床的突出优势

- 加工效率倍增:通过优化切削参数、采用内排屑等技术,巨泰数控深孔机床的进给速度远高于传统钻削方法,一次走刀即可完成深孔加工,显著缩短了加工周期,尤其适用于批量生产。

- 加工质量卓越:高刚性结构和精密控制确保了孔的尺寸精度、位置精度和表面光洁度。加工出的深孔直线度好,孔径一致性高,表面粗糙度可达Ra0.4-1.6μm,甚至更高,减少了后续珩磨或研磨工序。

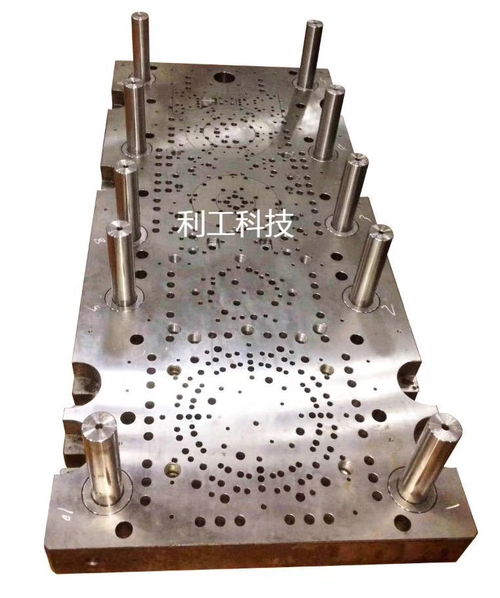

- 加工范围广泛:可适应多种材料的深孔加工,包括碳钢、合金钢、不锈钢、有色金属以及高温合金等。通过更换刀具和调整参数,能够加工从几毫米到上百毫米直径、深径比高达100倍以上的深孔。

- 自动化与智能化程度高:易于集成到自动化生产线中,支持自动上下料、刀具寿命管理、在线测量补偿等功能。巨泰机床注重智能化开发,提升了设备的自适应加工能力和生产管理水平。

- 运行稳定可靠:凭借扎实的制造工艺和严格的质量控制,巨泰数控深孔机床具备优异的可靠性与耐用性,故障率低,可满足制造业用户连续、高强度生产的需求。

三、深孔加工的应用价值

采用以巨泰为代表的优质数控深孔机床进行加工,为液压油缸、工程机械、模具、航空航天、武器工业、能源设备(如锅炉管板)等关键零部件制造提供了强力保障。它不仅解决了传统加工方法效率低、质量差、成本高的难题,更是提升产品整体性能、可靠性和企业核心竞争力的关键环节。

数控深孔机床以其高精度、高效率、高自动化的特点,已成为现代深孔加工不可或缺的利器。巨泰机床作为行业内的佼佼者,通过持续的技术创新与匠心制造,将其特点与优势充分发挥,为用户提供了稳定高效的深孔加工解决方案,有力推动了高端装备制造业的进步。