现代大炮的制造是一门高度精密的工程科学,其性能的优劣直接关系到军事作战的效能。从材料选择到加工工艺,每一步都体现了现代科技的卓越成就。本文将科普现代大炮制造中使用的关键材料、核心工艺,并重点介绍深孔加工技术的重要性。

一、现代大炮的制造材料

现代大炮的制造材料需具备高强度、高韧性、耐高温和抗腐蚀等特性,以适应极端的工作环境。常见的材料包括:

- 高强度合金钢:这是炮管制造的主要材料。例如,镍铬钼合金钢(如4140或4340钢)因其优异的机械性能和热处理适应性,被广泛用于炮管。这些钢材在淬火和回火处理后,能提供极高的强度和韧性,确保炮管在高压、高温下不发生变形或破裂。

- 复合材料:在部分现代火炮系统中,复合材料和陶瓷涂层被用于减轻重量并增强防护性能。例如,碳纤维复合材料可用于炮架或辅助部件,提高机动性。

- 特种金属:对于高膛压火炮,可能采用钛合金或特殊不锈钢,以提升耐腐蚀性和使用寿命。这些材料在减轻重量的同时,保持结构完整性。

材料的选择直接影响大炮的射程、精度和寿命,因此制造前需进行严格的质量控制和测试。

二、制造工艺概述

现代大炮的制造涉及锻造、热处理、机械加工和表面处理等多个环节。关键步骤如下:

- 锻造:炮管通常采用高强度钢锭经过热锻成型,以消除内部缺陷并提高致密性。锻造过程能细化晶粒结构,增强材料的力学性能。

- 热处理:通过淬火和回火工艺,调整钢材的硬度和韧性,确保炮管能承受反复的爆炸冲击。

- 机械加工:这是核心环节,包括车削、铣削和深孔加工。机械加工确保炮管的尺寸精度和表面光洁度,直接影响射击的准确性和安全性。

- 表面处理:采用镀铬、氮化或涂层技术,增强炮管内壁的耐磨性和抗腐蚀性,延长使用寿命。

三、深孔加工技术:现代大炮制造的关键

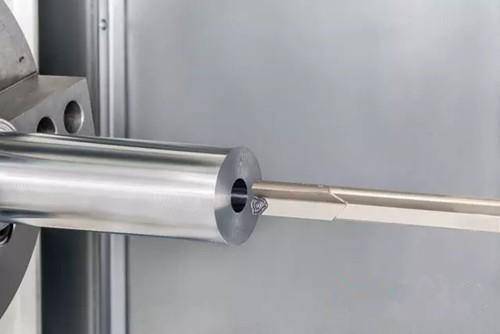

深孔加工是炮管制造中最具挑战性的工艺之一。炮管通常为长管状结构,内孔深度远大于直径(例如,深度可达数米,而直径仅为几十毫米),因此需要专门的深孔加工设备和技术。

深孔加工的定义与特点:

深孔加工是指对孔深与直径比大于10的孔进行精密加工的过程。在大炮制造中,炮管内孔的加工要求高直线度、低表面粗糙度和严格的尺寸公差,以确保炮弹能顺畅通过并保持弹道稳定。

常用深孔加工方法:

1. 枪钻加工:适用于小直径深孔,采用单刃刀具,通过高压冷却液排出切屑,实现高精度加工。这种方法效率高,但设备成本较高。

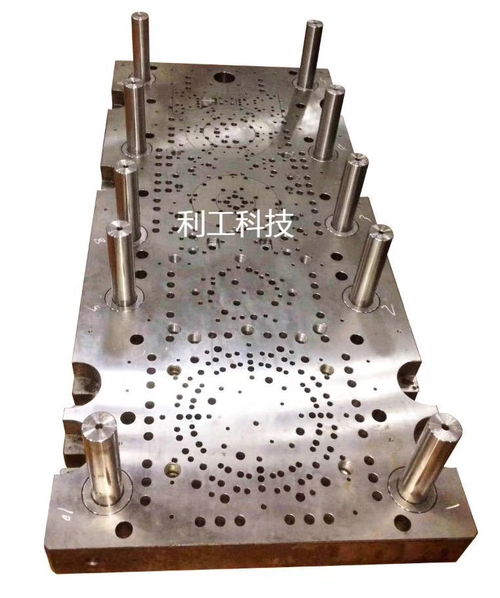

- BTA(Boring and Trepanning Association)加工:用于较大直径的炮管,通过多刃刀具和内部冷却系统,提高加工效率和表面质量。BTA加工能处理更深的孔,并减少刀具磨损。

- 拉削工艺:在某些情况下,用于炮管内壁的最终精加工,确保孔壁光滑均匀。

深孔加工的挑战与解决方案:

- 挑战:深孔加工易出现刀具振动、孔偏斜和排屑困难等问题,可能导致炮管报废。

- 解决方案:采用先进的数控机床、实时监控系统和专用冷却液,优化刀具设计和加工参数。例如,通过振动阻尼技术和自动补偿系统,提高加工精度。

四、总结

现代大炮的制造是材料科学与加工技术的完美结合。高强度合金钢和复合材料提供了基础保障,而深孔加工等精密工艺则确保了炮管的高性能和可靠性。随着科技发展,如增材制造和智能加工技术的应用,未来大炮制造将更加高效和精准。深孔加工作为核心环节,不仅提升了大炮的作战能力,也推动了整个制造业的进步。

通过本文的科普,希望读者能对现代大炮的制造有更深入的了解,认识到深孔加工在军事和工业领域的重要性。