深孔加工是数控加工中的一个重要领域,广泛应用于航空航天、汽车制造、模具等行业。由于其加工过程复杂,常会遇到各种问题。以下是数控深孔加工中常见的10种问题及其解决措施,帮助操作者提高加工效率和工件质量。

- 孔壁粗糙度过高

- 问题描述:加工后孔壁表面粗糙,影响工件精度和美观。

- 解决措施:优化切削参数(如降低进给速度、提高切削液流量),使用锋利的刀具,并确保刀具与工件材料匹配。

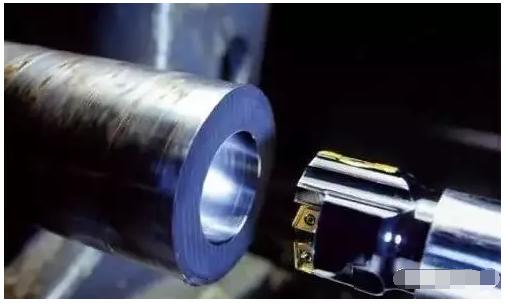

- 刀具磨损过快

- 问题描述:刀具在加工中迅速磨损,导致加工成本增加和精度下降。

- 解决措施:选择耐磨性高的刀具材料(如硬质合金),合理设置切削速度和冷却方式,定期检查并更换刀具。

- 切屑排出困难

- 问题描述:深孔中切屑堆积,易造成刀具卡死或孔壁损伤。

- 解决措施:采用高压切削液系统强制排屑,使用带内冷孔的专用深孔钻头,并控制切屑形状(如断屑槽设计)。

- 孔轴线偏斜

- 问题描述:加工出的孔偏离预定轴线,影响装配精度。

- 解决措施:确保工件夹紧牢固,使用导向套或预钻引导孔,并检查机床主轴和刀具的同心度。

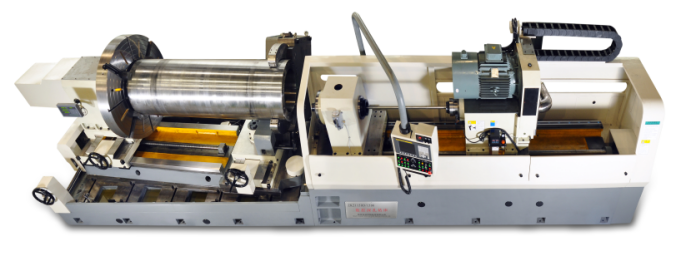

- 加工振动大

- 问题描述:加工过程中产生剧烈振动,导致表面质量差和刀具损坏。

- 解决措施:增加刀具刚性(如缩短悬伸长度),优化切削参数(降低进给量),使用减振装置或阻尼刀具。

- 孔径尺寸不稳定

- 问题描述:加工出的孔径尺寸波动大,不符合公差要求。

- 解决措施:校准数控程序中的刀具补偿,检查刀具磨损情况,并确保切削液温度和压力稳定。

- 加工热变形

- 问题描述:加工过程中热量积累导致工件或刀具变形,影响精度。

- 解决措施:加强冷却措施(如使用高流量切削液),控制加工参数以减少热量产生,并分阶段加工以散热。

- 刀具断裂

- 问题描述:刀具在深孔加工中突然断裂,造成工件报废。

- 解决措施:避免过载加工,检查刀具安装是否牢固,使用韧性好的刀具材料,并监控加工过程中的异常声音。

- 孔口毛刺严重

- 问题描述:加工后孔口出现毛刺,需额外去毛刺处理。

- 解决措施:使用锋利的刀具,优化进给和退出速度,或在数控程序中添加去毛刺循环。

- 切削液供应不足

- 问题描述:切削液无法有效到达深孔底部,导致润滑和冷却效果差。

- 解决措施:采用高压内冷系统,确保切削液流量和压力足够,并定期清理冷却管道以防堵塞。

数控深孔加工中的问题多与刀具、参数、冷却和机床状态相关。通过系统分析和针对性改进,可显著提升加工质量与效率。建议操作者加强培训,并定期维护设备,以预防常见问题的发生。